A cura di Drinktec.com

Il mercato globale delle alternative al latte è stato valutato a 28,55 miliardi di dollari nel 2023 e si prevede che raggiungerà i 91,15 miliardi entro il 2032, con un tasso di crescita annuo medio del 13,81%. Dopo l’iniziale entusiasmo, il focus si sta spostando verso bevande vegetali funzionali, in particolare quelle pensate come sostituti dei pasti.

L’origine del “latte d’avena”

Il “latte d’avena” è stato sviluppato negli anni ‘90 dal professor svedese Rickard Öste presso l’Università di Lund, durante studi sulla tolleranza al lattosio. In seguito, fondò Oatly con l’aiuto del fratello e alcuni investitori.

In UE, il termine corretto è bevanda d’avena, poiché la parola “latte” è riservata per legge a prodotti di origine animale (Reg. UE 1308/2013).

Le tre generazioni di bevande vegetali

- Prima generazione: soia e frutta secca (soprattutto mandorle);

- Seconda generazione (attuale): avena e riso;

- Terza generazione: semi e legumi come piselli, quinoa, ceci, chia.

In Asia la soia domina ancora, mentre nel resto del mondo la quota si divide tra mandorla, avena, cocco e riso – con l’avena in forte crescita, spiega Dr Roland Feilner, Responsabile delle Unità di Processo presso KRONES AG.

Ingredienti e vantaggi nutrizionali

Le bevande vegetali contengono principalmente:

- Acqua (85–88%), avena (6–11%), olio vegetale, zucchero, fibre (es. agave), vitamine e minerali (B12, D, calcio);

- Aromi: cacao, vaniglia, ecc.

L’avena ha più carboidrati e beta-glucani rispetto al latte, ma meno proteine. Tuttavia:

- Consumo d’acqua per litro: 3,5 L (contro i 250 L del latte vaccino);

- Impronta CO₂: 0,29 kg/L (contro 1,3 kg/L per il latte).

Fonti alternative di proteine includono residui industriali vegetali, come panelli oleosi e trebbie di birrifici: abbondanti, economici e sostenibili.

Il ruolo della fermentazione

La fermentazione migliora gusto, texture e digeribilità di bevande e yogurt vegetali, contribuendo a mascherare note sgradevoli e ad avvicinare il profilo sensoriale a quello dei prodotti lattiero-caseari tradizionali.

Planteneers, in collaborazione con SternVitamin, ha sviluppato una bevanda sostitutiva del pasto con:

- 500 ml = 25% del fabbisogno giornaliero di macro e micronutrienti;

- 6% di contenuto proteico e ricca di fibre.

Oat drink e colesterolo

I beta-glucani dell’avena legano il colesterolo nell’intestino, contribuendo a ridurre i livelli di LDL (“colesterolo cattivo”).

Le bevande d’avena:

- Sono prive di lattosio e caseina → adatte ad allergici;

- In genere prive di glutine (salvo contaminazioni nei campi o negli impianti);

- Rispondono anche a considerazioni etiche legate al benessere animale (vegan).

Bevande da barista: la sfida tecnologica

Replicare le proprietà del latte vaccino – schiuma setosa, stabilità nel caffè, consistenza – è complesso. Le bevande vegetali reagiscono al pH del caffè (coagulano) e non sempre garantiscono una schiuma stabile per i classici cappuccino o flat white (altezza 1–4 cm, durata >10 min).

Produzione: caratteristiche tecniche e sfide

La produzione richiede impianti specifici, spesso assenti nelle tradizionali latterie (al contrario dei birrifici). Inoltre le bevande vegetali sono poco acide, quindi la sicurezza microbiologica dipende dal processo UHT (ultra-high temperature).

Si preferisce il riscaldamento diretto (iniezione/infusione di vapore) per evitare alterazioni sensoriali.

Per ottimizzare i tempi e costi di produzione, è essenziale ridurre:

- I cicli di pulizia e sterilizzazione;

- I depositi (fouling) sugli scambiatori di calore durante il trattamento termico.

Due approcci produttivi per le bevande d’avena

- Da sciroppo d’avena pretrattato;

- Da avena in chicchi o farina, tramite idrolisi enzimatica.

Quest’ultima comporta maggiori rischi di fouling, ma anche un profilo sensoriale più naturale.

L’idrolisi controllata (e la predenaturazione delle proteine) è fondamentale per garantire stabilità, resa ed efficienza.

Ad esempio, trattando la sospensione d’avena a 110°C e separando le proteine denaturate, si ottiene una durata 6 volte maggiore e un throughput più elevato dell’UHT.

Ottimizzazione del processo UHT

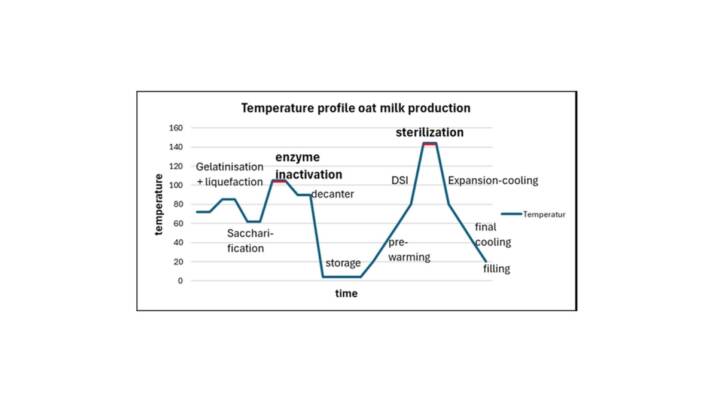

Il processo prevede:

- Pre-riscaldamento a 80°C;

- Sterilizzazione a 144°C con iniezione di vapore;

- Raffreddamento a 20°C tramite scambiatore;

- Separazione delle proteine precipitate con decanter.

Fattori critici:

- Enzimi in idrolisi;

- Corretto bilanciamento tra denaturazione e preservazione dei nutrienti;

- Adattamento dei cicli di pulizia in base alle ricette.

Ricevi le ultime notizie! Iscriviti alla Newsletter

Conclusione: tra know-how tecnologico e qualità finale

“La variabilità delle materie prime (avena, piselli, lupini, mandorle) influisce su tutto il processo: parametri, fouling, resa,” spiega Dr Roland Feilner di KRONES AG.

“Per questo è fondamentale sviluppare know-how specifico nella progettazione degli impianti, per garantire qualità, efficienza e conservazione dei nutrienti nei prodotti vegetali.”

FONTE: Thomas Birus

drinktec.com/en-US/industry-insights/what-is-important-in-the-production-of-plant-based-milk-alternatives/