Documento tratto da cartella stampa Sanpellegrino Nestlè Waters ItaliaInviato alla stampa per la diffusione al pubblico in occasione del

lancio della bottiglia in PET riciclato della Levissima (LALITRO)

+info: Ufficio Stampa – Ketchum: Sonia Silvani – tel. 02/62411977 – sonia.silvani@ketchum.it Maria Caso – tel. 02/62411938 – maria.caso@ketchum.it Responsabile Relazioni Esterne Sanpellegrino SpA Prisca Peroni tel. 02/31971 – prisca.peroni@sanpellegrino.it

SOMMARIO: Inizialmente, l’acqua minerale era offerta nelle tradizionali bottiglie in vetro con tappo a corona. Per molti anni, infatti, il vetro è stato considerato il materiale per “eccellenza” per conservare gli alimenti in quanto garante della massima sicurezza igienica e delle caratteristiche organolettiche dei prodotti alimentari.Alla fine degli anni ’60 sono comparse le prime bottiglie in plastica, precisamente in PVC (policloruro di vinile) che hanno sostituito in parte il vetro. Negli anni ’80 sono state utilizzate le prime bottiglie in PET (polietilene tereftalato) in sostituzione del PVC. Il confezionamento delle acque minerali si è così spostato rapidamente sull’utilizzo del PET rispetto al vetro in quanto più leggero, infrangibile e con minori costi di produzione, stoccaggio e distribuzione. Dal 1985 ad oggi la quota delle bottiglie in vetro è scesa. Il PET è oggi quantitativamente molto importante sul mercato (è onnipresente nell’imballaggio alimentare: bottiglie, contenitori per alimenti, flaconi, vasi, pellicole e vassoi). Il PET per le sue caratteristiche tecniche risulta essere un materiale particolarmente idoneo al riciclo.UNO SGUARDO AL MONDO DEL RICICLO

LA LEGISLAZIONE IN TEMA DI MATERIA PLASTICA RICICLATA

IL PROCESSO DI PRODUZIONE DELL’R-PET

LA LITRO DI LEVISSIMA

LEVISSIMA UN PERCORSO DI SOSTENIBILITÀ

Riferimento temporale: dicembre 2010

UNO SGUARDO AL MONDO DEL RICICLO

…L’R-PET si ottiene dal riciclo delle bottiglie in PET sotto forma di scaglie.

…Rappresenta oggi una valida alternativa per la realizzazione di packaging sia nel settore food sia nel non-food.

…Negli ultimi 10 anni, il PET ha registrato un sorprendente tasso di crescita di oltre il 600%. Attualmente vengono prodotti, ogni anno e a livello mondiale, circa 150 miliardi di bottiglie per bevande in PET(*).(*) dati petrecycling.ch – 2009

…Il mercato italiano dell’industria dell’imballaggio ha raggiunto complessivamente nel 2009 una produzione di packaging in plastica pari a 2.875.000 tonnellate**. (**) dati Istituto Imballaggio – Imballaggio in cifre 2010

…In Italia il “sistema plastica” ha avviato a riciclo ben 690.000 tonnellate complessive di rifiuti di imballaggi post-consumo (il dato comprende sia il riciclo della raccolta differenziata urbana sia quello di imballaggi provenienti da attività industriali, artigianali e commerciali) ***.

…E in particolare, nel 2009 in Italia, a fronte di circa 420.000 tonnellate di bottiglie commercializzate ne sono state riciclate più del 41%***. (***) dati Corepla – Aprile 2010

…Nel 2009 in Europa sono state raccolte in modo differenziato 1,4 milioni di tonnellate di PET, l’8% in più rispetto alle 1,36 milioni di tonnellate dell’anno precedente, a conferma anche della crescente attenzione al tema ambientale sia da parte dei consumatori sia delle aziende. Nel prossimo futuro ci si aspetta un ulteriore incremento: il recupero e riciclo delle bottiglie di PET resta un pilastro fondamentale per il raggiungimento degli obiettivi europei, che puntano a riciclare il 22,5% di tutti gli imballaggi in plastica immessi al consumo****. (****) dati Associazione Europea Petcore – 2009

…L’R-PET è quindi oggi una valida alternativa per soluzioni di packaging che includono un contatto con alimenti. Il Gruppo Sanpellegrino sta così investendo fortemente in questa innovativa tecnologia.

LA LEGISLAZIONE IN TEMA DI MATERIA PLASTICA RICICLATA DESTINATA AL CONTATTO CON GLI ALIMENTI

Plastica riciclata e contatto con alimenti è stato un tema che per diversi anni ha visto su posizioni opposte i paladini del riciclo e i tutori della massima sicurezza per i consumatori. Il problema principale relativo all’RPET adatto al contatto alimentare era rappresentato dalla necessità di individuare la tipologia di controlli per garantirne la sicurezza igienico sanitaria. Infatti, il quadro legislativo relativo all’utilizzo del PET riciclato variava da paese a paese: i primi paesi ad autorizzare l’utilizzo del PET riciclato per il contatto alimentare sono stati i paesi scandinavi, i Paesi Bassi, l’Austria e la Germania. L’argomento da anni in esame presso le Autorità Sanitarie dei vari paesi europei (AFSSA – Agenzia Francese Sicurezza Sanitaria Alimenti) e presso l’Autorità Europea (EFSA – European Food Safety Authority) è stato risolto con:

– l’emanazione del Regolamento di armonizzazione europea 282/2008/CEE del 27 marzo 2008 relativo ai materiali e agli oggetti di plastica riciclata destinata al contatto con gli alimenti che modifica il Regolamento 2023/2006 CE,

– la pubblicazione delle Linee Guida EFSA per la valutazione di sicurezza della plastica riciclata da usare a contatto con gli alimenti.

Il Regolamento detta disposizioni volte a garantire che le materie plastiche, frutto di un riciclo meccanico e utilizzate per ricavare nuovi imballi primari, siano conformi ai principi generali della normativa comunitaria inerente l’idoneità dei materiali a contatto con gli alimenti e alle norme specifiche sulle materie plastiche usate per il medesimo scopo. Per poter essere riutilizzato nell’ambito alimentare il PET riciclato deve provenire solo da PET idoneo al contatto con gli alimenti ed il suo processo di trasformazione deve tener conto dei possibili contaminanti residui dovuti al precedente utilizzo improprio del materiale. Il Regolamento si applica alle sole plastiche derivanti dal riciclo meccanico. Si tratta di materiali derivanti esclusivamente dal processo a ciclo chiuso (bottle-to-bottle) e che abbiano superato i test qualitativi, richiesti dalle Autorità della Comunità Europea. Inoltre, ogni impianto destinato a trattare questo tipo di materiale di riciclo deve ottenere una validazione d’idoneità del processo impiegato.

Per quanto riguarda l’Italia, il Decreto Ministeriale 21.3.73 Art. 13 vietava l’impiego di contenitori in materiale plastico post-consumo per la preparazione di contenitori destinati al contatto alimentare. Alla luce del Regolamento 282/2008/CEE, dopo 37 anni, il Ministero della Salute con Decreto 18 Maggio 2010 n.113 ha consentito all’Italia l’impiego di PET riciclato nella produzione di bottiglie destinate al confezionamento delle acque minerali naturali. Così, a partire dal 5 agosto 2010, data di entrata in vigore del Regolamento 18 Maggio 2010 n.113, l’Italia risulta allineata al resto dei Paesi Europei. Le bottiglie devono comunque contenere almeno il 50% di PET vergine e possono essere utilizzate solo per le acque minerali. I produttori di bottiglie che impiegano PET riciclato ne devono notificare l’impiego all’Autorità Sanitaria territorialmente competente, fornendo tutte le informazioni del caso.

IL PROCESSO DI PRODUZIONE DELL’R-PET

Il PET riciclato destinato alla produzione di bottiglie per acqua minerale naturale richiede un grado di purezza superiore a quello utilizzato dai produttori di fibra. Proprio per questo, sono stati progettati e realizzati impianti ad hoc per la produzione di PET riciclato destinato al contatto alimentare, in grado di assicurare la massima decontaminazione delle scaglie di PET provenienti dalla raccolta differenziata. La raccolta differenziata è, infatti, la prima tappa del lungo percorso che porta al recupero e all’effettivo riciclo delle bottiglie in PET, in questo senso il contributo di ogni singolo cittadino è fondamentale per attuare politiche di salvaguardia dell’ambiente. In Italia esiste un sistema di raccolta, selezione e riciclo dei materiali di imballaggio, tra cui la plastica, istituito con il Decreto Legislativo Ronchi. I produttori e utilizzatori di imballaggi aderiscono al CONAI (Consorzio Nazionale Imballaggi) e versano un contributo ambientale per ciascun imballaggio utilizzato e immesso sul territorio nazionale. Il sistema CONAI si basa sull’attività di 6 CONSORZI rappresentativi dei materiali che vengono utilizzati per il recupero degli imballaggi: acciaio, alluminio, carta, legno, plastica, vetro. Ogni Consorzio deve coordinare, organizzare e garantire, per ciascun materiale, il ritiro dei rifiuti provenienti dalla raccolta differenziata, parte del ritiro dei rifiuti di imballaggio dalle imprese industriali e commerciali e l’avvio al recupero e al riciclo. COREPLA è il Consorzio Nazionale per la Raccolta, il Riciclaggio e il Recupero dei Rifiuti di Imballaggio in Plastica.

La fase di selezione é fondamentale per l’ottenimento di materiali riciclabili a partire dalla raccolta differenziata urbana. La selezione degli imballaggi in plastica provenienti dalla raccolta urbana permette di eliminare eventuali frazioni estranee presenti per errore (vetro, carta, metalli, organico) e di suddividere gli “imballaggi di plastica” in base alla tipologia delle plastiche, ottenendo così dei prodotti omogenei. Dalle raccolte differenziate gestite ed organizzate dalle Pubbliche Amministrazioni, i materiali plastici vengono portati alle piattaforme di selezione secondo le indicazioni fornite da COREPLA. La piattaforma di selezione effettua un primo controllo visivo all’ingresso, al fine di identificare consegne di materiali non rispondenti alle caratteristiche richieste dalle raccolte differenziate. Il materiale viene così stoccato e, successivamente, alimenterà l’impianto di selezione. Il riciclo omogeneo prevede la selezione della raccolta differenziata per suddividere le plastiche in frazioni omogenee per natura e colore; si seleziona:

PET incolore

PET azzurro

PET colorato

PE (polietilene)

Cassette in polipropilene (PP)

In questo modo i rifiuti di imballaggi di plastica, grazie alla raccolta differenziata e alla successiva selezione, si trasformano in veri e propri prodotti, che vengono commercializzati da COREPLA tramite aste telematiche, pronti per l’industria del riciclo.

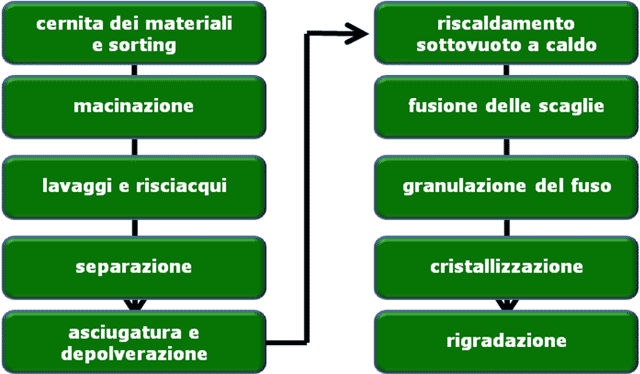

Schema del Processo di Produzione dell’r-Pet

A valle della selezione (sorting), le diverse tipologie di contenitori in PET così ottenute sono dotate di proprie specifiche tecniche e commerciali, sono cioè prive di elementi estranei (se non in percentuali bassissime, rigidamente controllate), ma anche di residui di imballaggi in plastica in materiali diversi. I prodotti così selezionati, che sono comunque ancora rifiuto, sono il primo passo per arrivare alle nuove “materie prime seconde”, tra cui R-PET, oltre alle altre materie plastiche riciclate da aziende specializzate. I materiali, pressati in balle, vengono normalmente venduti su base d’asta alle aziende che effettuano il riciclo vero e proprio trasformando il rifiuto in un semilavorato disponibile in scaglie o granuli per la successiva trasformazione in manufatti. Entrando nel dettaglio del processo di riciclo, il materiale, ancora sotto forma di bottiglia intera, viene sottoposto al processo di riciclo che prevede vari cicli di lavaggio ed una macinazione da cui si ottengono scaglie (o flakes) di 4-10 millimetri. I lavaggi vengono effettuati ad alta temperatura (tra 70° e 90°) e con detergenti (soda caustica) in grado di eliminare etichette, impurità e qualsiasi tipo di residuo del contenuto. I vari lavaggi sono intervallati da fasi di risciacquo, filtrazione e separazione con l’obiettivo di arrivare ad ottenere una materia prima di alta qualità. Quindi si procede alla fase di asciugatura e poi a quella di depolverazione.

Da qui in poi i semilavorati possono cominciare a vivere una nuova vita. Con riferimento specifico alla nuova vita del PET delle bottiglie, fino ad oggi, da questo materiale si sono ricavate ovatte e fibre per la realizzazione di imbottiture e capi di abbigliamento come giacche a vento e tessuti “pile”, reggette – le fascette per legare i pallets di legno -, tessuti non tessuti utilizzati dall’industria automobilistica, ecc. L’altro campo di utilizzo è stato quello della produzione di lastre per la realizzazione, tramite il loro stampaggio, di vaschette non alimentari e blister. Si tratta comunque di applicazioni che, non presumendo il contatto con alimenti, non prevedono il rispetto delle stringenti normative che regolano il comparto food-contact. Oggi la grande rivoluzione che si sta attuando nel settore del beverage è quella di utilizzare questo materiale, sottoposto ad un processo aggiuntivo, per la riproduzione da una bottiglia in PET di una nuova bottiglia.

Nel settore delle acque minerali vengono utilizzate per la produzione di bottiglie in RPET essenzialmente le bottiglie trasparenti (clear) e quelle azzurrate (light blue) che una volta lavate e lavorate mantengono sempre la medesima colorazione di partenza. I fornitori di R-PET procedono con due ulteriori passaggi per ottenere un grado di purezza maggiore del materiale. Questi due passaggi prevedono che i flakes vengano cristallizzati, essiccati e quindi fusi. E’ proprio quando le scaglie passano dallo stato solido a quello liquido che il processo termo-meccanico consente di separare ed eliminare qualsiasi residuo di impurità rimasto, grazie a particolari sistemi sottovuoto e all’alta temperatura – 270/280 gradi – che permette di sprigionare qualsiasi contaminante residuo rimasto precedentemente intrappolato. Il lavaggio con la soda caustica ha, infatti, lavorato prevalentemente sulla parte esterna, la sola che entra in contatto con la soda caustica stessa.

Il materiale fuso viene poi trafilato, entra cioè in una filiera composta di tanti fori da cui fuoriescono filamenti simili a spaghetti che vengono a loro volta tagliati per ottenere il granulo che viene cristallizzato ed è così pronto per l’uso dalle aziende trasformatrici. Per raggiungere la massima qualità tecnicamente possibile, si procede con un’ulteriore fase di pulizia del materiale. Questa fase si chiama rigradazione o SSP – Solid State Polimerization – e consente di ripulire il materiale in maniera ancora più spinta, conferendogli una certa rigradazione dal punto di vista meccanico che lo porta ad essere equivalente al materiale vergine che abitualmente si usa per le bottiglie in commercio. Infatti, il materiale viene inserito in una torre di rigradazione ad alta temperatura, dove non viene fuso, ma permane per un certo numero di ore in azoto, permettendo così di estrarre eventuali sostanze che ancora fossero rimaste nel prodotto. Questa è l’ultima fase: una volta raffreddato, il materiale viene messo in cisterne o sacconi ed è pronto per la fase di produzione di nuove bottiglie. Levissima e il Gruppo Sanpellegrino acquistano così questo materiale da fornitori accuratamente selezionati e che l’azienda segue in tutte le fasi per assicurarsi la massima qualità di materia prima acquistata.

LALITRO DI LEVISSIMA: LA PRIMA BOTTIGLIA DI ACQUA MINERALE ITALIANA CON IL 25% DI PLASTICA RICICLATA

Levissima da tempo impegnata in progetti e attività nell’ambito della sostenibilità ambientale, aggiunge oggi un altro importante tassello nel suo percorso di attenzione all’ambiente. Il Gruppo Sanpellegrino, grazie alle ricerche condotte con il Nestlè Waters R&D Center, ha messo a punto un’innovativa bottiglia per il marchio Levissima: “LaLitro”, la nuova bottiglia per acqua minerale naturale nel formato da 1L contenente il 25% di PET RICICLATO (R-PET) – polietilentereftalato riciclato a seguito dell’entrata in vigore del Decreto Ministeriale n.113 del 18 maggio 2010 – che consente di commercializzare l’acqua minerale in bottiglie prodotte con PET riciclato.

LEVISSIMA, L’ACQUA CHE SI PRENDE CURA DELL’AMBIENTE – UN PERCORSO DI SOSTENIBILITÀ

LEVISSIMA, L’ACQUA CHE SI PRENDE CURA DELL’AMBIENTE – UN PERCORSO DI SOSTENIBILITÀ

L’acqua minerale Levissima è entrata a far parte del Gruppo Sanpellegrino nel 1993. In Sanpellegrino il tema della responsabilità sociale è da sempre parte integrante del dna aziendale; valorizzare l’acqua per Sanpellegrino è una missione, le strategie e le azioni sono orientate alla creazione di valore sostenibile nel tempo, prendendosi cura in primis della risorsa acqua, bene rinnovabile, ma non inesauribile. Lo stabilimento Levissima a Valdisotto (So), in Alta Valtellina, oltre a rappresentare un vanto in termini di risultati produttivi, è un’importante realtà in termini di sviluppo di progetti mirati alla protezione del suo territorio d’origine. In particolare: sono stati ridotti i consumi di acque durante il processo di imbottigliamento, si sono abbassati sia gli scarti sia l’impiego di PET nelle bottiglie, si è posta grande attenzione al riciclo e, per quanto riguarda i trasporti, al parco veicolare su ruote – la flotta aziendale è, infatti, composta interamente da camion EURO 5 – e ad effettuare le proprie consegne, per quanto possibile, attraverso l’utilizzo della rotaia.

Nel 2009 l’azienda ha voluto sottoporre con successo lo stabilimento alla certificazione ambientale ISO 14001, l’attestazione che lo stabilimento gestisce le proprie attività preservando l’ambiente circostante e sviluppando al meglio una politica ambientale. Ma l’impegno di Levissima non si ferma qui: da sempre attiva nella tutela e salvaguardia del suo territorio d’origine, la Valtellina, ha fatto tesoro di ciò che la natura le ha messo a disposizione ed è pienamente consapevole della responsabilità sociale che questo privilegio genera; si è così impegnata concretamente per ampliare la conoscenza dei fenomeni naturali che stanno coinvolgendo i ghiacciai. Nel 2007, in collaborazione con l’Università degli Studi di Milano, Levissima ha intrapreso un progetto di ricerca scientifica per la salvaguardia e la protezione dei ghiacciai con l’intento di assicurare all’acqua un futuro di qualità, impegnandosi nella difesa del territorio montano, nella protezione delle sorgenti e nell’educazione dell’opinione pubblica contro gli sprechi d’acqua. La ricerca scientifica, con l’obiettivo di studiare soluzioni reali a contrastare la continua dispersione di acqua causata dalla fusione glaciale, ha preso avvio dalle cime montuose della Valdidentro in Valtellina, con particolare attenzione al Ghiacciaio Dosdé Orientale – Gruppo Piazzi Campo, dove è ubicata una delle sorgenti Levissima, scelto per la sua rappresentatività geografica e scientifica. Il progetto di ricerca sta proseguendo e, in particolare, si è focalizzato sulla conoscenza del permafrost, “il ghiaccio nascosto”, altro fondamentale indicatore climatico.

INFOFLASH/LEVISSIMA

Levissima, una delle acque minerali di Sanpellegrino, è leader a valore del settore delle acque minerali in bottiglia grazie alla più ampia gamma di formati presenti sul mercato in grado di rispondere alle differenti esigenze dei consumatori. Levissima è riconosciuta come archetipo dell’acqua e simbolo di purezza, da sempre impegnata nella tutela della fonte da cui ha origine e nella salvaguardia della risorsa acqua. Sanpellegrino è la più grande realtà nel campo del beverage in Italia, grazie ad un ricco portafoglio di acque minerali, aperitivi analcolici, bibite e tè freddi. I suoi prodotti sono presenti in oltre 120 paesi attraverso filiali e distributori sparsi nei cinque continenti. Parte del Gruppo Nestlé – azienda leader a livello mondiale in Nutrizione, Salute e Benessere – Sanpellegrino è da sempre impegnata nella valorizzazione dell’acqua, bene primario per il Pianeta, e lavora con responsabilità e passione per garantire a questa risorsa un futuro di qualità.

+info: Ufficio Stampa – Ketchum Sonia Silvani – tel. 02/62411977 – sonia.silvani@ketchum.it Maria Caso – tel. 02/62411938 – maria.caso@ketchum.it Responsabile Relazioni Esterne Sanpellegrino SpA Prisca Peroni tel. 02/31971 – prisca.peroni@sanpellegrino.it